Le TELEFUNKEN Adagio de Camille

Fidèle lecteur du site Camille m'a envoyé la restauration complète de son TELEFUNKEN ADAGIO:

Le TELEFUNKEN ADADIO 53W

INTRODUCTION

J’ai acheté ce poste dans un dépôt-vente dans l’objectif de le restaurer esthétiquement et fonctionnellement.

Je n’avais aucune idée de son état de fonctionnement avant qu’il n’ait été remisé.

Le poste n’avait pas l’air en mauvais état et était complet. Toutefois la caisse comportait plusieurs impacts très marqués sur le dessus et le vernis était dégradé sur l’ensemble de la caisse (effets de vagues et stries au niveau des fibres du bois de placage ce qui laisse supposer que le poste avait été entreposé dans un endroit humide).

Premiers constats lors du démontage du poste :

- le cadre en bakélite sur la façade avant du poste était cassé

- le tissu haut-parleur, qui pourtant n’était ni abimé ni taché était en réalité « sale » , ce qui se voyait en comparant les zones exposées à celles qui ne l’étaient pas

- les gaines isolantes des fils du câble d’alimentation 220 V avaient durci et étaient cassantes, notamment à proximité du transformateur

- l’isolant des 2 fils sortants des condensateurs de filtrage était totalement dégradé (fils nus)

- le fusible 400 mA sur l’alimentation avait fondu (ce qui suppose qu’une mise sous-tension antérieure avait été tentée)

- plusieurs petits dommages : plaque bakélite à l’arrière du poste pour les prises antenne cassée, le profilé plastique en bas du panneau haut-parleur fendu sur 10 cm

La tâche consistait dès lors à :

- réparer les impacts de la caisse et la re-vernir

- réparer le cadre bakélite ainsi que les autres petits défauts

- remplacer le tissu haut-parleur

- nettoyer le châssis

- remettre en état la partie radio-électricité (remplacement de condensateurs)

Le poste avant intervention:

LA RESTAURATION DU POSTE

Déconnecter les antennes intégrées au poste, le haut-parleur, puis sortir le châssis

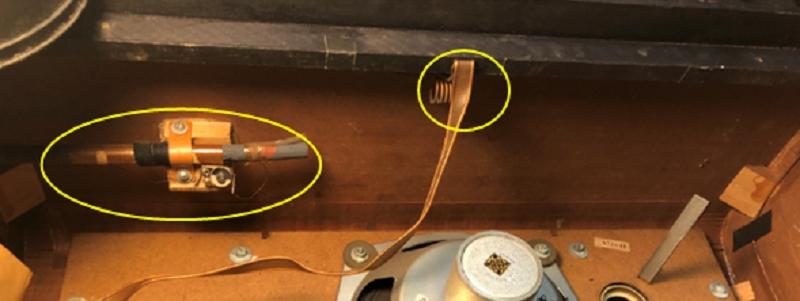

Les antennes

Antenne sur ferrite : un ensemble [bobinage sur tige ferrite + petit condensateur ajustable] est fixé au plafond de la caisse. Il est raccordé à un câble antenne plat à 2 brins qui rentre dans le châssis et qui est relié par soudure au bloc accord (f2 et f4 avec f4 relié à h3)

Antenne « bande UKW » : Deux fils de cuivre sont attachés par du ruban adhésif de chaque côté té de la caisse et remontent vers le haut pour être raccordés (en haut et au milieu de la caisse) à un câble antenne plat muni d’une fiche bipolaire à son extrémité. Le câble sort du poste par le carton arrière avant de venir s’enficher dans la prise antenne à l’arrière du châssis.

Réparation de la caisse

Les impacts ont été réparés avec du mastic à bois. A noter que pour réduire les différences de teinte il vaut mieux utiliser un mastic à bois de couleur proche de la teinte d’origine.

En effet, les teintes à bois donnent des rendus différents selon son support d’application (bois brut ou mastic à bois).

Il est toujours difficile, dès lors qu’on a « attaqué » le placage d’origine de la caisse, soit par ponçage, soit pour réparer des crevasses, de parvenir à ré-uniformiser les teintes. Dans mon cas, j’ai été obligé de poncer légèrement au grain 180 l’ensemble de la caisse pour atténuer l’effet de vagues du au gonflement du placage par l’humidité.

Une fois que la caisse était réparée et dépolie j’ai repassé une teinte à bois pour uniformiser la couleur puis j’ai verni la caisse avec du vernis à solvant.

Attention à l’emploi de teintes à bois :

- Les teintes à bois traditionnelles, qu’elles soient à base d’alcool, de solvant ou à base aqueuse, ne sont pas généralement pas prévues pour être appliquées sur un bois verni (problème d’adhérence). Il vaut donc mieux éviter d’appliquer une teinte sur une caisse encore vernie.

- Certaines teintes à bois peuvent dégrader le vernis d’origine une fois qu’il a été dépoli au papier à poncer. Cela m’est arrivé sur un autre poste et il a fallu poncer tout le vernis de la caisse.

Réparation et préparation de la caisse avant vernissage

Remplacement du tissu Haut-Parleur

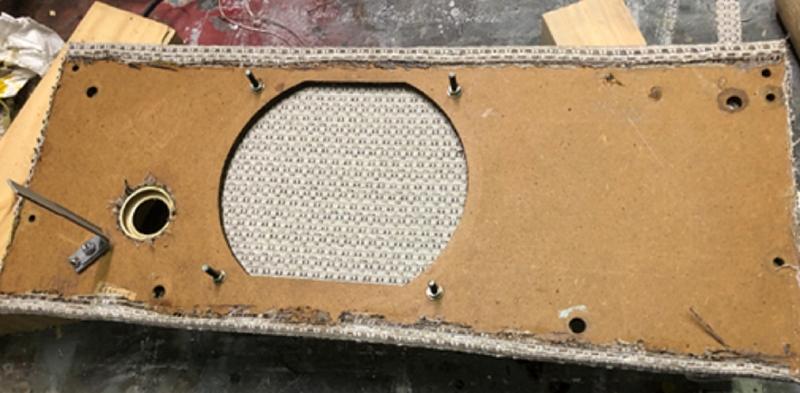

Un profilé en plastique est fixé avec des petits clous à la base (partie basse) du panneau haut-parleur (c’est d’ailleurs le seul endroit où le tissu haut-parleur fait un retour sur le champ du panneau ; partout ailleurs, le tissu est coupé au ras du panneau, sans retour)

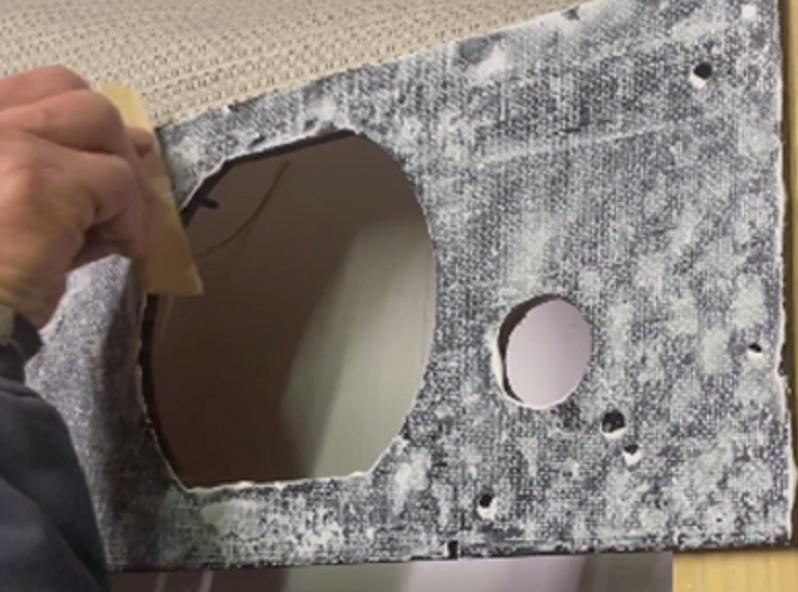

Le tissu d’origine est collé sur le panneau haut-parleur (pas d’agrafes). Pour le décoller j’ai utilisé une spatule.

Je pense qu’il est possible (mais cela dépend en fait du type et de la qualité de collage) de le déposer délicatement sans le dégrader. J’ai tenté de récupérer le tissu après un lavage froid mais il avait tout de même rétréci et sa réutilisation n’était pas envisageable.

La dépose des 2 accessoires décoratifs en plastique (logo « Adagio » et enjoliveur de l’œil magique est un peu plus problématique. Le logo est muni de 2 petits tétons qui sont collés au travers du tissu dans 2 perçages du panneau. J’ai essayé de chasser les tétons avec un chasse goupille mais il m’a semblé que cette méthode risquait de conduire à une casse du logo.

De même, l’enjoliveur est collé poussé dans la découpe circulaire du panneau en prenant le tissu en sandwich entre enjoliveur et le flanc de la découpe. De plus, l’enjoliveur est également collé sur cette zone.

Après plusieurs tentatives j’ai finalement réussi à déposer les 2 éléments en même temps que je déposais le tissu avec une spatule passée entre le panneau bois et le tissu.

Dépose du tissu collé du panneau:

Pour poser le nouveau tissu :

principe

- colle à bois vinyle (transparente après séchage).

L’application de la colle est plutôt délicate : pas assez de colle, le tissu ne va pas adhérer ; trop de colle, celle-ci va totalement imprégner les fibres du tissu, voire passer au travers et durcir le tissu tout en le tachant (c’est ce qui m’est arrivé et j’ai du recommencer avec un nouveau tissu).

- Agrafeuse avec agrafes de 5 mm (4 mm aurait été suffisant)

Nota : l’emploi d’agrafes (non utilisé en pose d’origine), facilite la pose et permet de bien tendre le tissu.

En partie haute du panneau ainsi que sur les parties latérales, les agrafes seront cachées car recouvertes sur une largeur d’environ 3 cm par le cadre bakélite de la façade.

Par-contre, en partie basse, le panneau reste totalement visible ; il repose sur le cadran par l’intermédiaire d’un très fin profilé en plastique. A cet endroit j’ai fait un retour du tissu (comme à l’origine) sur l’arrière du panneau et j’ai posé des agrafes en face arrière. En réalité, j’ai fait un retour également en haut.

Pose du tissu (l’aide d’une tierce personne facilitera la pose) :

- Etaler uniformément la colle sur l’ensemble du panneau avec une spatule en bois large (env. 5 cm) en veillant à ce qu’il n’y ait qu’un « film » de colle sans épaisseur significative.

Ajuste le tissu sur le bas du panneau en veillant à ce que la 1ère ligne de la trame du tissu soit bien parallèle au bord du panneau :

- poser une agrafe dans un coin inférieur

- tendre le tissu

- poser une agrafe dans l’autre coin inférieur

- vérifier que la 1ère ligne de la trame soit bien parallèle au bord du panneau

- Tendre le tissu dans les deux diagonales et poser une agrafe dans chacun des 2 coins supérieurs en s’assurant que :

- les lignes verticales et horizontales de la trame du tissu soient rectilignes et parallèles au bords du panneau

- le tissu soit suffisamment tendu (on pourra apprécier la tension dans la zone du haut parleur)

- Poser ensuite progressivement des agrafes supplémentaires espacées de 3 à 4 cm sur tout le pourtour du panneau en tendant progressivement le tissu et en veillant en permanence à ce que les lignes verticales et horizontales de la trame du tissu restent rectilignes et parallèles entre elles, sans faire d’ondulations.

Contrôler aussi la tension du tissu (à apprécier dans la zone haut parleur).

Si le tissu n’est pas assez tendu, il faudra retirer des agrafes et retendre. - Finir l’agrafage

- Presser le tissu contre le panneau à l’aide d’une roulette de tapissier

- Attendre le séchage complet de la colle (4h minimum) puis découper l’ouverture pour l’œil magique et faire les trous pour le passage des vis et pour la fixation du logo. On effectue les trous à l’aide d’une pointe acier chauffée à la lampe à souder. On peut aussi utiliser un fer à souder avec une panne pointue. Personnellement j’ai utilisé 2 pointes de diamètres différents taillées à la meule dans de vieux tournevis.

Pour l’œil magique, finir la découpe aux ciseaux en laissant une marge permettant de coller le tissu sur le flanc du trou du panneau. Une fois que la colle est sèche à cet endroit, poser l’enjoliveur pour l’œil magique (je n’ai pas eu besoin de le coller car il tenait suffisamment après l’avoir « enfoncé » dans la découpe.

Pour le logo « adagio » : j’ai déposé une pointe de colle chaude dans chacun des 2 trous de Æ 3mm réservés aux 2 tétons du logo puis j’ai posé le logo

Nota : assez paradoxalement, il n’est pas si évident de trouver un tissu approprié aux dimensions requises (20x50 cm). De plus ces tissus sont vendus à des prix plutôt élevés (25 à 35, voire plus pour un morceau de 20x40)

Application de la colle en film fin sans surépaisseur

Tissu posé (on voit les retours sur les bords supérieurs et inférieurs)

Le dispositif de commande des aiguilles de station

Nota : l’ensemble du dispositif est assez complexe, d’accès difficile, particulièrement sous le châssis au niveau des axes des boutons de commande. Il est prudent de ne pas y toucher si ce n’est pas nécessaire.

La description est faite ci-dessous

Boutons de recherche de station

Un double bouton (bouton central et couronne périphérique) est monté sur un système à double-axes concentriques . L’axe central se termine par un volant d’inertie.

Le petit bouton de l’axe intérieur commande la grande aiguille ainsi que la grande roue et le condensateur variable.

Le couronne extérieure de l’axe périphérique commande la petite aiguille ainsi que la petite roue et le dispositif de réglage logé dans le boitier ECC81 (voir plus loin).

La grande aiguille est affectée aux bandes Kw, Lw, Mw.

La petite aiguille (avec le bloc ECC81) est affecté à la bande Ukw .

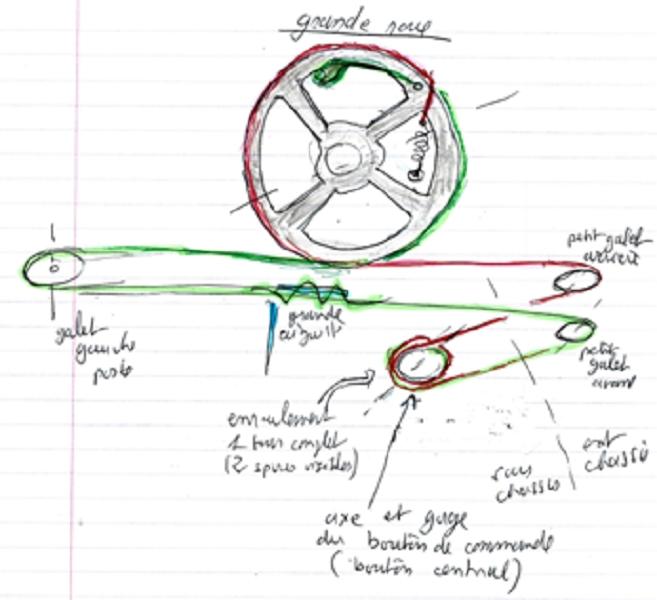

Grande aiguille :

La ficelle est accrochée à ses 2 extrémités à la grande roue en plastique. Elle entraîne donc cette roue en s’enroulant partiellement dessus lors de son déplacement. La ficelle est entraînée par l’axe intérieur du bouton de commande sur lequel elle est enroulée de 1 tour afin d’assurer son entraînement. La grande roue est solidaire de l’axe du CV qui est alors entraîné par ce dispositif.

La ficelle passe sur 2 galets de renvois situés en extrémité droite du cadran, permettant ainsi de passer sous le châssis ainsi que sur un galet de retour coté gauche du cadran.

L’aiguille est simplement maintenue sur la ficelle qui est entortillée autour de la tige coudée de l’aiguille.

Représentation lorsque l’aiguille et le bouton sont totalement à droite

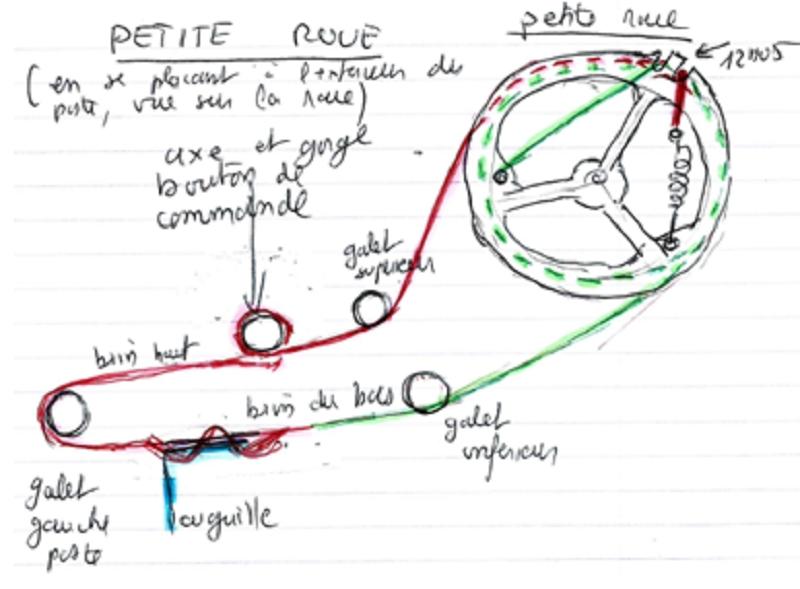

Petite aiguille :

La ficelle est accrochée à ses 2 extrémités à la petite roue en plastique montée sur l’axe qui sort du capot de l’ensemble ECC1. Elle entraîne donc cette roue en s’enroulant partiellement dessus lors de son déplacement.

La ficelle est entraînée par l’axe périphérique du bouton de commande sur lequel elle est enroulée de 1 tour afin d’assurer son entraînement.

La petite roue est solidaire de l’axe du dispositif se trouvant dans le boitier ECC 81 .

La ficelle passe sur 2 galets de renvoi situés en extrémité droite du cadran, permettant ainsi de passer sous le châssis ainsi que sur un galet de retour coté gauche du cadran.

L’aiguille est simplement maintenue sur la ficelle qui est entortillée autour de la tige coudée de l’aiguille.

Commande marche/arrêt

Il n’y a pas de bouton spécifique « marche ». La mise en route se fait par un interrupteur à bascule logé dans le bloc accord et qui est actionné au travers de tringles par les boutons de sélection des bandes.

Dès qu’une bande est sélectionnée, l’interrupteur bascule sur « marche ». Pour éteindre le poste (ouvrir l’interrupteur), il faudra appuyer sur le bouton « AUS ».

L’interrupteur est situé sur l’arrivé 220 V avant le transformateur d’alimentation.

A noter : la position de l’interrupteur dans le bloc accord, bien que la solution soit élégante d’un point de vue technique, présente deux inconvénients :

- grande complexité (ressort, tringles)

- nécessité de déposer le bloc accord pour changer l’interrupteur dans le cas éventuel d’un dysfonctionnement de celui-ci.

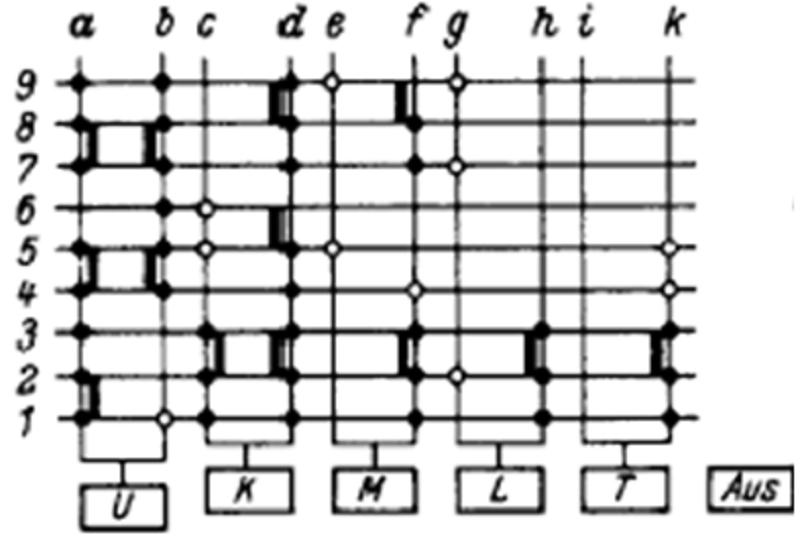

Le bloc accord (BA)

La sélection des bandes se fait par les boutons (Lw, Mw, Kw, Ukw) qui actionnent des leviers qui à leur tour créent des jonctions entre les différents éléments du bloc accord.

Le bloc est fixé au châssis par 4 vis métal M4 avec, de chaque côté, une petite plaquette métallique entre châssis et bloc accord jouant le rôle d’entretoise de calage (un choix technique qui ne facilite pas les opérations…).

Il n’est pas possible d’intervenir sur la partie supérieur du bloc accord (celle qui n’est pas visible) sans déposer le bloc accord. Un basculement partiel du bloc n’est pas suffisant car les fils qui y sont raccordés sont trop courts.

En résumé, la dépose du bloc nécessite au préalable le dessoudage de nombreux fils et composants.

D’autre part, les extrémités des fils (très fins) des bobinages du bloc sont soudés sur les bornes et il faut manipuler le bloc avec précaution pour éviter de rompre un de ces fils.

La dépose du bloc accord n’est donc à envisager que si nécessaire.

Dans mon cas, j’ai déposé le bloc (après avoir repéré avec soin tous les fils et points de dessoudage) dans le seul but de remplacer un condensateur goudron de 10 nF situé sur la partie supérieure du bloc accord.

En réalité, en partie supérieure du bloc, il y a un condensateur papier de 10 nF (à remplacer) et un condensateur styroflex de 4000 pF(à conserver). Il s’agit des condensateurs repérés n° 61 et 62 sur mon schéma.

Au remontage, j’ai déporté ces 2 condensateurs à l’extérieur du bloc .

Le bloc accord comprend intrinsèquement des bobines, des transformateurs et des condensateurs ajustables (identifiables sur le schéma électrique).

Le bloc est composé de 5 blocs élémentaires. Chaque élément dispose latéralement (en face supérieure et en face inférieure) de 9 emplacements pour des plots de connexions (plots présents ou non). Ce qui donne, par bloc élémentaire 2 rangées de 9 plots. En principe (je n’ai pas tout vérifié), pour un emplacement donné, le plot en partie supérieure est relié au plot adjacent en partie inférieure. On identifie les plots de connexion par une trame repérée :

- rangées : [ a, b] [c, d] [e, f] [g, h] [ i, k ] (nota : pas de j)

- lignes : 1,2,3,4,5,6,7,8,9

Sur le schéma électrique on retrouve certains de ces points de connexion.

Exemple : f -7- 8 qui correspond aux 2 plots « 7 et 8 » de la colonne « f » (bloc élémentaire MW)

Les transformateurs moyenne fréquence

Les bobinages avec les capacités afférentes sont logés dans des futs cylindriques en aluminium (3 fûts au total, que j’ai identifiés K1,K2 et K3).

Des résistances sont également présentes dans ces futs.

Tous les composants associés directement aux 3 transformateurs et logés dans les futs sont identifiés sur le schéma mais ne sont pas accessibles.

Sur le schéma , pour faciliter la lecture, l’ensemble des composants concernés sont surlignés d’une seule et même couleur .

Attention aux soudures sous le châssis. Les cosses de ces transformateurs sont montées sur des embases en plastiques très fines qui fondent très facilement lors de l’utilisation du fer à souder et de plus, leur accès est très difficile.

Certains condensateurs et fils venant du bloc accord sont soudés à ces cosses.

L’ensemble ECC81 (bande Ukw)

Cet ensemble est constitué de la lampe ECC81 ainsi que de composants divers : résistances, condensateurs, bobinages et petits condensateurs ajustables. Le tout est logé sous capot à une extrémité du châssis. Certains composants de valeur variable (probablement des bobine d’inductance) disposent d’un noyau dont la position est définie par un système de fils qui s’enroulent sur un axe commandé par la petite roue en plastique située sur le côté de l’ensemble ECC81. La petite roue est elle-même entrainée par la ficelle du bouton de recherche de stations.

Il n’est pas possible de déposer le capot et d’accéder à ces composants sans :

- déposer la petite roue actionnée par le bouton de réglage des stations (opération délicate et à éviter compte tenu de la complexité du système)

- dessouder les fils qui arrivent sur la plaque de connexion à l’arrière du capot.

Nota : compte-tenu des remarques ci-dessus, je n’ai pas déposé le capot et je ne suis pas en mesure de dire si à l’intérieur de cet ensemble il y a ou non des condensateurs de type goudron.

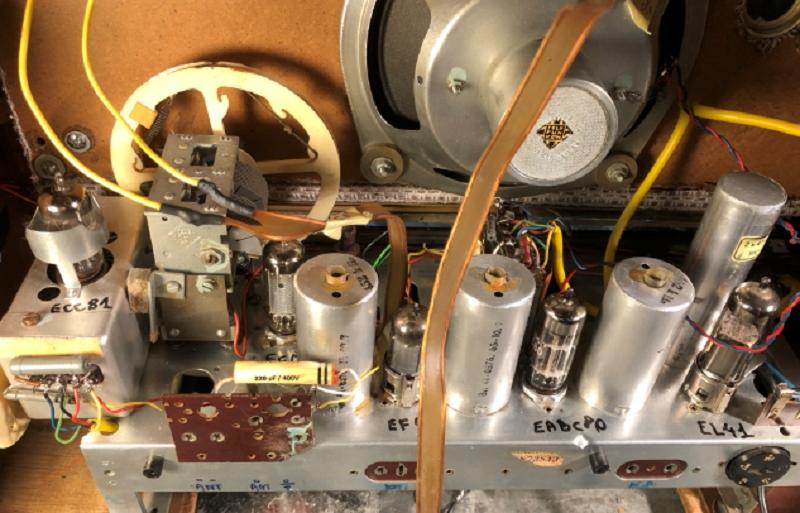

Le châssis

Opérations prévues :

- Nettoyage des parties métalliques à la laine d’acier ‘’000’’ suivi d’un soufflage à l’air comprimé

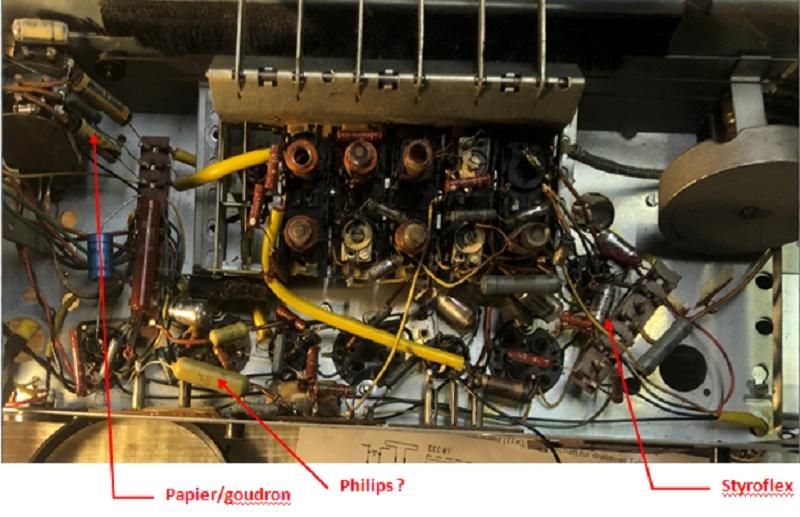

- remplacement des condensateurs papier/goudron

- remplacement des 2 condensateurs de filtrage

Le poste comporte en particulier :

- 4 condensateurs électrochimiques (dont un double 2x50 uF sous tube aluminium vissé au châssis)

- des condensateurs papier/goudron (à remplacer) => liste ci-jointe

- 2 condensateurs forme « bonbon » de couleur beige qui semblent être des condensateurs de type Philips réputés de qualité (je n’y touche pas)

De nombreux condensateurs et de différentes taille de type Styroflex réputés de qualité (je n’y touche pas

Travail sur le chassis

Les fils, qu’il s’agisse des sorties composants ou de fils de câblage sont , la plupart du temps, crochetés au niveau de la cosse sur laquelle ils sont soudés. Cette particularité rend les opérations de dé-soudage particulièrement difficiles.

D’autre part, les fils sont souvent très courts et ne permettent pas de grande liberté de manœuvre.

Remplacement des condensateurs papier / goudron

Les condensateurs papier – goudron ont été remplacés par des condensateurs à film plastique (MKT, MKP) ou céramique (type de condensateur selon capacité et tension max).

Ces condensateurs, et en particulier les condensateurs céramiques, sont de très petite taille et la lecture de leur valeur n’est pas aisée. Les condensateurs plastique ont par ailleurs des ‘’pattes’’ très courtes, rendant difficile leur mise en place dans le poste. Pour remédier à ces inconvénients, et aussi pour donner un aspect ‘’plus vintage’’, j’ai fabriqué des étuis pour y loger les nouveaux composants.

Les nouveaux condensateurs prêts à être installés

Le châssis restauré:

Le châssis restauré:

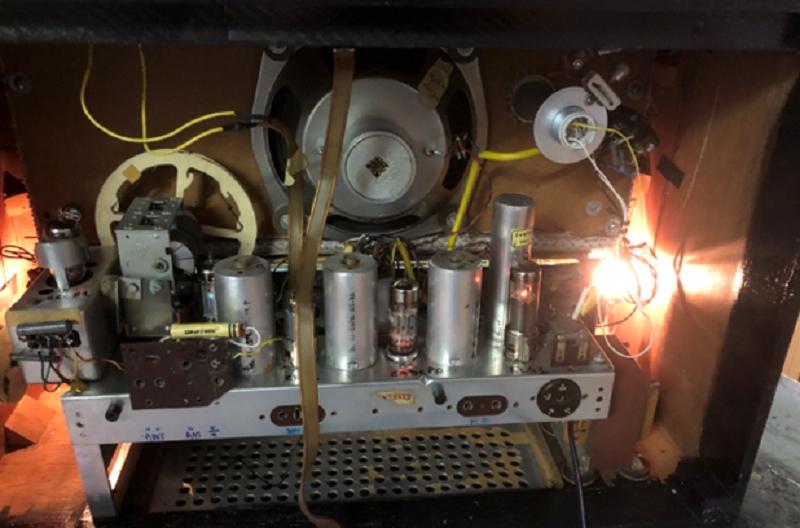

Remise sous tension châssis

Petite déception à la mise sous tension : le poste grésille mais aucune réception de station, quelle que soit la bande sélectionnée.

Après quelques heures de recherche, j’ai trouvé un fil d’un bobinage du bloc accord rompu au niveau de sa soudure. En effet, les fils de la plupart de ces bobinages ont l’épaisseur d’un cheveu et peuvent de ce fait être sectionnés facilement lors des différentes interventions sur le châssis.

Malgré cette réparation, toujours pas d’amélioration sensible. Il s’est avéré qu’une antenne est indispensable pour capter quoi que ce soit. Après raccordement de l’antenne (antenne UKW fixée à la caisse), le poste a pu enfin redonner de la voix.

Le poste remonté

Vue arrière – poste en fonctionnement

Le poste en fonctionnement:

Une vidéo du poste en fonctionnement:

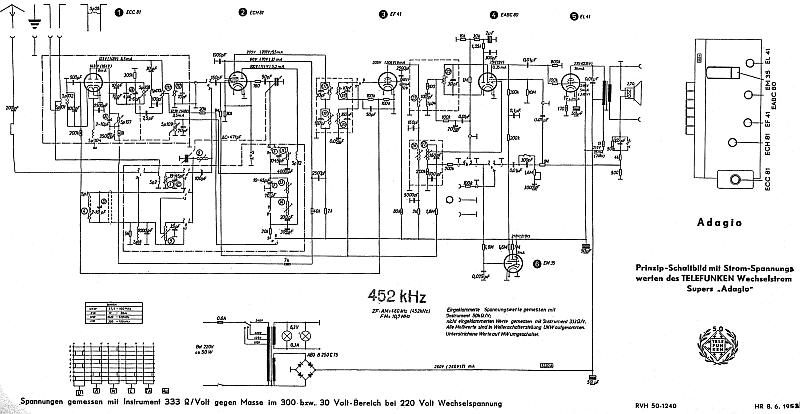

Voilà cette belle restauration est terminée, je rajoute le schéma du poste (pris sur doc tsf):

Date de dernière mise à jour : 18/02/2024

Ajouter un commentaire